Mój remont czyli 100 pytań do i relacja z prac

- TomekN126N

- Fanklubowicz

- Posty: 3859

- Rejestracja: środa, 13 cze 2012, 18:54

- Lokalizacja: Kędzierzyn-Koźle

Re: Mój remont czyli 100 pytań do i relacja z prac

Jeśli mogę... jesli już pozbyć się okien, to chyba lepiej tych dodatkowych tzn od kuchenki i łazienki. Po pierwsze: z tyłu będzie łóżko tak? Więc po co Ci tam półki. Lepiej wykorzystać te sciany z okien dodatkowych. Zabudujesz na całej wysokości od podłogi. Ciężar zabudowy i gratów tam umieszczonych będzie nad osią, a nie z tyłu (nacisk na hak i wyważenie) i więcej miejsca na głowę w spaniu, bez ryzyka uszkodzenia się  oraz swobodne miejsca siedzące na kanapie. Dodatkowo tylne boczne okna wpuszczą Ci więcej światła i w deszczowy dzień będziesz widział, co się dzieje dookoła budki.

oraz swobodne miejsca siedzące na kanapie. Dodatkowo tylne boczne okna wpuszczą Ci więcej światła i w deszczowy dzień będziesz widział, co się dzieje dookoła budki.

Nocki/km

2023: 11/460

2022: 12/440

2021: 3/425

2020: 5/1040

2019: 3/420

2018: 30/4184

2017: 24/2850

2016: 12/2540

2015: 23/2530

2014: 15/950

2013: 16/2310

2012: 23/1665

N126N

Corolla kombi - służbówka

Octavia kombi 1.6 TDI

jawa175(59)

komar3(81)

komar sztywniak

Suzuki GSX750E(83)

Honda Hornet 900 (05)

2023: 11/460

2022: 12/440

2021: 3/425

2020: 5/1040

2019: 3/420

2018: 30/4184

2017: 24/2850

2016: 12/2540

2015: 23/2530

2014: 15/950

2013: 16/2310

2012: 23/1665

N126N

Corolla kombi - służbówka

Octavia kombi 1.6 TDI

jawa175(59)

komar3(81)

komar sztywniak

Suzuki GSX750E(83)

Honda Hornet 900 (05)

- robert

- Administrator

- Posty: 2995

- Rejestracja: poniedziałek, 24 maja 2010, 12:09

- Lokalizacja: Warszawa

Re: Mój remont czyli 100 pytań do i relacja z prac

Zobaczcie co znalazłem...

Jak myślicie nada się to do naszych budek?

http://www.termopiana.pl/technologia/iz ... ntent-main

http://www.muratorplus.pl/technika/izol ... 77010.html

http://www.kumibex.pl/pianki.php

i jeszcze na koniec cena 4.50 netto za 1 m2 warstwy o grubości 10 mm.

Znalazłem coś jeszcze. Pianka wlewowa do samodzielnego mieszania i wlewania.

http://allegro.pl/pianka-pu-poliuretano ... 27789.html

I taka nada się do uszczelnienia przestrzeni między skorupa a przykręconą sklejką (jak w poście viewtopic.php?f=4&t=3046&start=15#p43326)

Jak myślicie nada się to do naszych budek?

http://www.termopiana.pl/technologia/iz ... ntent-main

http://www.muratorplus.pl/technika/izol ... 77010.html

http://www.kumibex.pl/pianki.php

i jeszcze na koniec cena 4.50 netto za 1 m2 warstwy o grubości 10 mm.

Znalazłem coś jeszcze. Pianka wlewowa do samodzielnego mieszania i wlewania.

http://allegro.pl/pianka-pu-poliuretano ... 27789.html

I taka nada się do uszczelnienia przestrzeni między skorupa a przykręconą sklejką (jak w poście viewtopic.php?f=4&t=3046&start=15#p43326)

- CornBlumenBlau

- Fanklubowicz

- Posty: 4439

- Rejestracja: niedziela, 9 gru 2012, 16:44

- Lokalizacja: Siradiensis

Re: Mój remont czyli 100 pytań do i relacja z prac

^^^heh, to Ty jesteś odważny wizjoner jak widzę... i bardzo dobrze że podsuwasz pomysły... Czy jednak taki rodzaj pianek nam się przyda do remontu, to sprawa dyskusyjna. Też miewam przeróżne wizje i kiedyś przeleciała mi myśl z tymi piankami natryskowymi co do ocieplenia budki bo szybko to idzie, ale jest jeden zasadniczy problem jak dla mnie: więcej roboty później żeby to dociąć, doszlifować do wymaganego płaskiego kształtu niż pożytku z szybkiego kładzenia. Ale jest jedna rzecz do której taka pianka miałaby zastosowanie, np do zalaminowania listew w wyżłobieniach dachowych przed montażem sidingu, ewentualnie wyrównanie innych nierówności. Co do podłogi, to nie wiem, ale oby to się z czasem nie kruszyło i nie trzeszczało za głośno.

Pozdrawiam Robert

Pozdrawiam Robert

Niewiadówkodystansonoce

2016: 75 / 6892 km

2017: 85 / 6820 km

2018: 81 / 4651 km

2019: 67 / 4888 km

2020: 74 / 3670 km

2021: 75 / 3953 km

2022: 64 / 2978 km

2023: 54 / 6976 km

2024: 57 / 6121 km

2025: 70 / 5874 km

2016: 75 / 6892 km

2017: 85 / 6820 km

2018: 81 / 4651 km

2019: 67 / 4888 km

2020: 74 / 3670 km

2021: 75 / 3953 km

2022: 64 / 2978 km

2023: 54 / 6976 km

2024: 57 / 6121 km

2025: 70 / 5874 km

- robert

- Administrator

- Posty: 2995

- Rejestracja: poniedziałek, 24 maja 2010, 12:09

- Lokalizacja: Warszawa

Re: Mój remont czyli 100 pytań do i relacja z prac

Dlatego, żeby uniknąć wycinania i wyrównywania zastanawiam się nad tą pianką wlewaną po zmieszaniu.CornBlumenBlau pisze: ... z tymi piankami natryskowymi co do ocieplenia budki bo szybko to idzie, ale jest jeden zasadniczy problem jak dla mnie: więcej roboty później żeby to dociąć, doszlifować do wymaganego płaskiego kształtu niż pożytku z szybkiego kładzenia.

Najpewniej będę miał wlaminowane cienkie paski sklejki (co 50 cm) i do nich zamocowaną sklejkę (arkusz, płytę czy jak tam to nazwać). Zatem w przestrzeń między skorupę a sklejkę planuje wlać piankę o nieco wydłużonym czasie żelowania. Dzięki temu wypełni dokładnie całą przestrzeń uszczelniając, nieznacznie izolując termicznie i akustycznie. A że panka jest zamkniętokomorwa to nie łapie wilgoci, nie skrapla się para w przypadku różnic temp.

Myślę, że pod podłogę to też dobre rozwiązanie - z uwag j.w.

Więcej do poczytania

http://www.progmar.waw.pl/produr-4032-p-75.html

Re: Mój remont czyli 100 pytań do i relacja z prac

Wylewanie pianki w zamkniętych przestrzeniach jest obarczone dużym ryzykiem, bo pianka potrafi wypchnąć nawet grubą sklejkę. Trzeba dokładnie obliczyć ile pianki jest potrzebne, wlewać w kilku punktach, żeby pokryła równomierną warstwą podłogę zanim zacznie rosnąć!

- robert

- Administrator

- Posty: 2995

- Rejestracja: poniedziałek, 24 maja 2010, 12:09

- Lokalizacja: Warszawa

Re: Mój remont czyli 100 pytań do i relacja z prac

Dokładnie tak. Będę robił wcześniej próby, żeby empirycznie dobrać ile należy wlewać :]zoja pisze:Wylewanie pianki w zamkniętych przestrzeniach jest obarczone dużym ryzykiem, bo pianka potrafi wypchnąć nawet grubą sklejkę. Trzeba dokładnie obliczyć ile pianki jest potrzebne, wlewać w kilku punktach, żeby pokryła równomierną warstwą podłogę zanim zacznie rosnąć!

-

Andrzej132

- Przyjaciel

- Posty: 813

- Rejestracja: niedziela, 23 mar 2008, 17:24

- Lokalizacja: Opole

Re: Mój remont czyli 100 pytań do i relacja z prac

Robert kup gotową przyczepę "all inclusive" na wyjazdy wypoczynkowe. Tą zostaw w stanie prawie oryginalnym na zloty. Wyjdzie naprawdę taniej.

Taka Niewiadka po tylu przeróbkach to już nie jest to. Straci cały urok zabytku.

Taka Niewiadka po tylu przeróbkach to już nie jest to. Straci cały urok zabytku.

- robert

- Administrator

- Posty: 2995

- Rejestracja: poniedziałek, 24 maja 2010, 12:09

- Lokalizacja: Warszawa

Re: Mój remont czyli 100 pytań do i relacja z prac

Nie jest wykluczony taki zakup. Ale jeszcze nie teraz. Wpierw skończę to co zaplanowałem z N132.Andrzej132 pisze:Robert kup gotową przyczepę "all inclisive" na wyjazdy wypoczynkowe.

Mam nadzieję, że w wakacje będziecie mogli to zobaczyć

Re: Mój remont czyli 100 pytań do i relacja z prac

Żadnych okien absolutnie bym nie likwidował. Modernizacje modernizacjami, ale istnieje punkt, w którym ta przyczepa przestanie być niewiadką. Zasklepienie jakiegokolwiek okna umiejscowiłbym na tej osi właśnie za tym punktem.

- robert

- Administrator

- Posty: 2995

- Rejestracja: poniedziałek, 24 maja 2010, 12:09

- Lokalizacja: Warszawa

Re: Mój remont czyli 100 pytań do i relacja z prac

Witajcie w nowym 2013 roku.

Jako, że sezon zbliża się z każdym dniem czas na testy pianki poliuretanowej (wlewowej).

Jeszcze w zeszłym roku (jak to brzmi:) zamówiłem piankę EKO PRODUR PM 4032 firmy Progmar.

Przesyłka dotarła bezpiecznie i dzisiaj rano ją odebrałem.

Jak się domyślacie prawie natychmiast rozpocząłem testy a wyniki i dokumentacja foto poniżej.

Tytułem wstępu

Zgodnie z tym co pisałem wcześniej planuję co 50 cm wlaminować cienki (szerokości 10-15 mm) pas sklejki (grubości 6-8 mm). Do tych pasów w kolejnym etapie remontu będą przymocowane arkusze sklejki (wraz z matą korkową, w górnej połowie ścian oraz na suficie). Przestrzeń pomiędzy skorupą a w/w arkuszami nie może zostać pozostawiona pusta. Konieczne jest jej wypełnienie. Możliwości jest wiele - począwszy od steropianu, wełny mineralnej, filcu, macie zagrzejnikowej itp. Ja postanowiłem przetestować pianki poliuretanowe. Technologia natryskowa w takiej małej przestrzeni się nie sprawdzi a i ograniczenia technologicznie nie pozwalają na nałożenie bardzo cienkiej 5-8 mm warstwy. Poszukałem w sieci i znalazłem pianki wlewowe, dwuskładnikowe, które po zmieszaniu 2 komponentów nanosi się ręcznie.

Pianka

Jak już wspomniałem do testów użyłem pianki EKO PRODUR PM 4032 firmy Progmar.

http://www.progmar.waw.pl/produr-4032-p-75.html

Środowisko testowe

Jak się domyślacie, nie miałem zamiaru testować pianki na żywym organizmie (tzn mojej N132), zatem stworzyłem namiastkę oryginału.

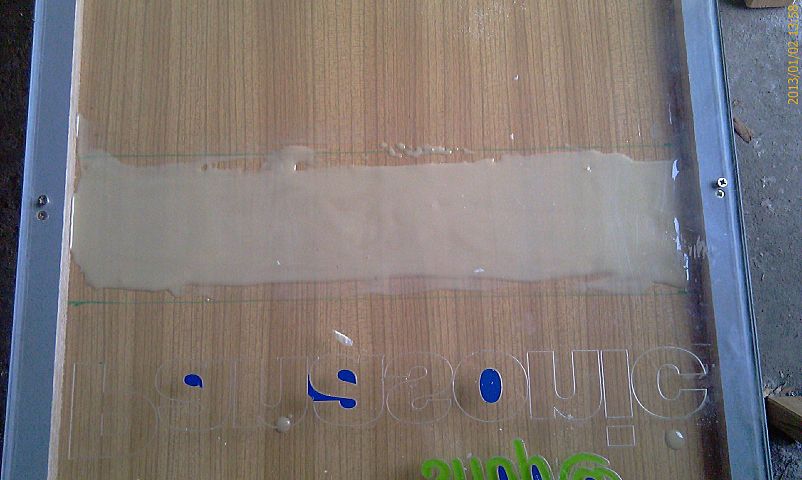

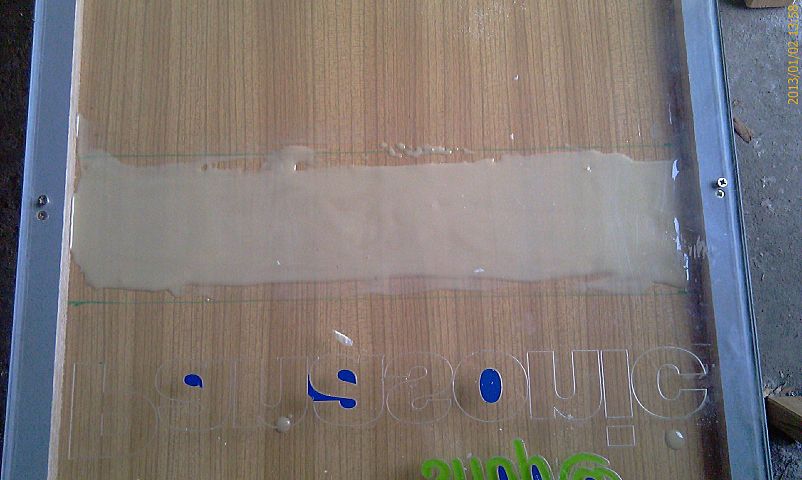

Wykorzystałem stare drzwi szafowe (o szerokości 50 cm), do których przykręciłem listwy sklejki grubości 12 mm. Całość uzyskanej przestrzeni została zakryta płytą z plexi, co miało ograniczyć rozprzestrzenianie pianki oraz pozwalało naocznie obserwować przebieg testu (głównie potencjalne ryzyko "wypchania" przez rozszerzającą się piankę ścian - każdy chyba ma mniej lub bardziej złe wspomnienia z piankami montażowymi).

Warunki laboratoryjne testu

Jak zapewne wiecie, wszelkiego rodzaju pianki, żywice, itp sztuczne, dwuskładnikowe lub wieloskładnikowe produkty wymagają ciepła i małej wilgotności otoczenia. Moje testy rozpocząłem w garażu, przy temp. +3 st. C o wilgotności mocno przekraczającej zalecenia producenta ... ale co tam. Musiałem się przekonać na własne oczy jak będzie.

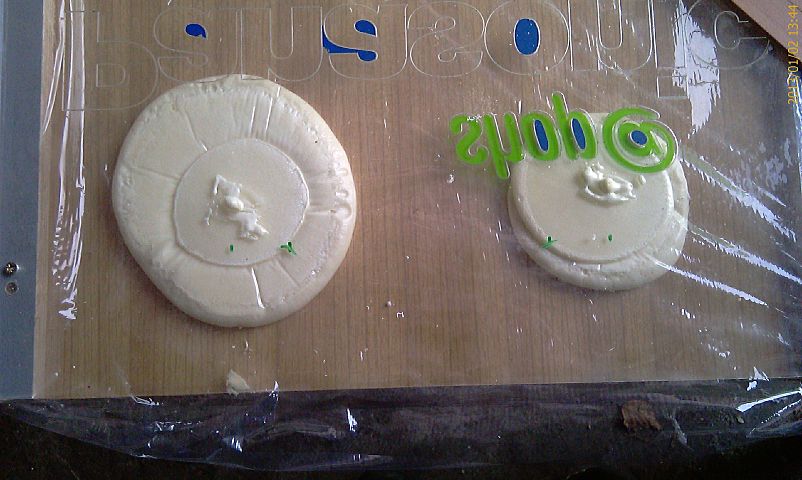

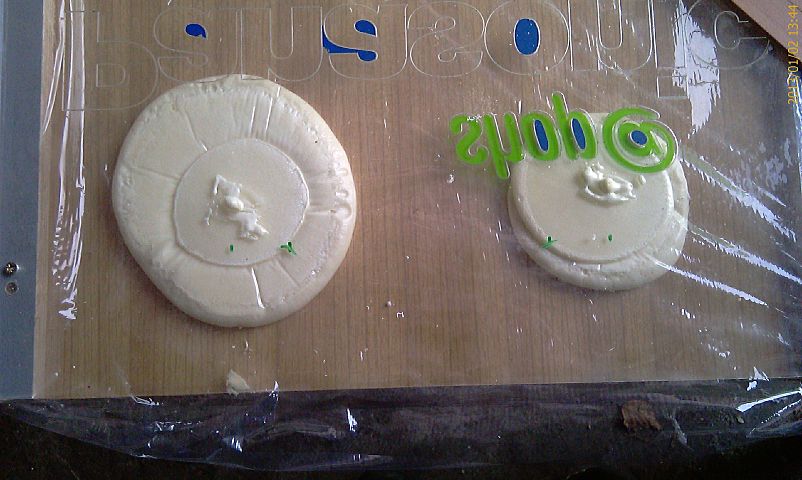

Rozpocząłem od testu samej pianki czyli dokładnie wymieszałem po 5 ml obu składników a następnie uzyskaną mieszankę wlałem do starego opakowania po cafe latte by Grycan. Na kolejnych fotkach efekt polimeryzacji składników...

Metodyka

Zaplanowałem 2 metody wypełniania nieszczęsnej wolnej przestrzeni:

A) poprzez nawiercenie otworów w plexi i podania strzykawką wymieszanej pianki

B) poprzez naniesienie na 10 cm pas testowy, warstwy pianki o grubości 1 mm a następnie przykręcenie plexi

Wyniki i wnioski

Z podanych wyżej metod wydaje się, że metoda B jest lepsza. Podając odpowiednią warstwę pianki, po spolimeryzowaniu uzyskujemy pełne wypełnienie naszej pustej przestrzeni. W moim teście warstwa 1 mm grubości pianki była zbyt mała do uzyskania wypełnienia w 100%, ale proszę wziąć pod uwagę, że to pierwsza faza testów i nie miałem pojęcia czego się spodziewać.

Metoda A nie jest w pełni satysfakcjonująca ponieważ, jak widać na zdjęciach, pozostają puste, niewypełnione przestrzenie - zatem nie osiągnęliśmy zamierzonego celu.

Pozostaje jeszcze jedna bardzo ważna kwestia do omówienia.

Otóż zalecenia producenta dotyczące warunków wykorzystania pianki są niezwykle istotne. Pomimo niskiej temperatury i dużej wilgotności pianka polimeruje ale... uzyskana pianka jest bardzo nietrwała i krucha. Można ją w palcach rozkruszyć uzyskując prawie pył.

Z uwagi na powyższe powtórzyłem test B w warunkach domowych czyli niska wilgotność, temperatura otoczenia 20 st. C, temperatura komponentów 25 st. C. Zgodnie z oczekiwaniami uzyskany produkt był w 100% zadowalający. Pianka o bardzo dużej twardości i odporności mechanicznej, bez żadnej kruchości. Sam proces polimeryzacji o wiele szybszy i bardziej efektywny. Na zdjęciach możecie zobaczyć porównanie

Podsumowanie

Wydaje się, że wykorzystanie pianki poliuretanowej jest trafionym pomysłem. Odpada konieczność dokładnego szlifowania powierzchni skorupy, uzyskane wypełnienie jest pełne i dokładne, bez żadnych spoin i mostków termicznych. Zastosowanie zamkniętokomorowej pianki niweluje wpływ zmian temp (i ciśnienia) na ew. skraplanie się pary wodnej między skorupą a warstwą wewnętrzną. Uzyskana pianka jest hydrofobowa, doskonale izoluje termicznie i akustycznie, choć z uwagi na małą grubość warstwy na cuda bym nie liczył.

I co dalej....

Jak się domyślacie to nie koniec testów...

Zamówiłem dzisiaj kolejny produkt a mianowicie EKO PROFLEX 140 czyli dwukomponentowy systemem poliuretanowy do

produkcji pianki elastycznej formowej o podwyższonej gęstości i wytrzymałości mechanicznej.

Wydaje się, że będzie jeszcze lepiej spełniała moje wymagania... Posiada zalety pianki testowanej powyżej + jest w pełni elastyczna. Co jest bardzo istotne podczas jazdy, kiedy budka pracuje.

Wyniki testów wkrótce.....

Jako, że sezon zbliża się z każdym dniem czas na testy pianki poliuretanowej (wlewowej).

Jeszcze w zeszłym roku (jak to brzmi:) zamówiłem piankę EKO PRODUR PM 4032 firmy Progmar.

Przesyłka dotarła bezpiecznie i dzisiaj rano ją odebrałem.

Jak się domyślacie prawie natychmiast rozpocząłem testy a wyniki i dokumentacja foto poniżej.

Tytułem wstępu

Zgodnie z tym co pisałem wcześniej planuję co 50 cm wlaminować cienki (szerokości 10-15 mm) pas sklejki (grubości 6-8 mm). Do tych pasów w kolejnym etapie remontu będą przymocowane arkusze sklejki (wraz z matą korkową, w górnej połowie ścian oraz na suficie). Przestrzeń pomiędzy skorupą a w/w arkuszami nie może zostać pozostawiona pusta. Konieczne jest jej wypełnienie. Możliwości jest wiele - począwszy od steropianu, wełny mineralnej, filcu, macie zagrzejnikowej itp. Ja postanowiłem przetestować pianki poliuretanowe. Technologia natryskowa w takiej małej przestrzeni się nie sprawdzi a i ograniczenia technologicznie nie pozwalają na nałożenie bardzo cienkiej 5-8 mm warstwy. Poszukałem w sieci i znalazłem pianki wlewowe, dwuskładnikowe, które po zmieszaniu 2 komponentów nanosi się ręcznie.

Pianka

Jak już wspomniałem do testów użyłem pianki EKO PRODUR PM 4032 firmy Progmar.

http://www.progmar.waw.pl/produr-4032-p-75.html

Środowisko testowe

Jak się domyślacie, nie miałem zamiaru testować pianki na żywym organizmie (tzn mojej N132), zatem stworzyłem namiastkę oryginału.

Wykorzystałem stare drzwi szafowe (o szerokości 50 cm), do których przykręciłem listwy sklejki grubości 12 mm. Całość uzyskanej przestrzeni została zakryta płytą z plexi, co miało ograniczyć rozprzestrzenianie pianki oraz pozwalało naocznie obserwować przebieg testu (głównie potencjalne ryzyko "wypchania" przez rozszerzającą się piankę ścian - każdy chyba ma mniej lub bardziej złe wspomnienia z piankami montażowymi).

Warunki laboratoryjne testu

Jak zapewne wiecie, wszelkiego rodzaju pianki, żywice, itp sztuczne, dwuskładnikowe lub wieloskładnikowe produkty wymagają ciepła i małej wilgotności otoczenia. Moje testy rozpocząłem w garażu, przy temp. +3 st. C o wilgotności mocno przekraczającej zalecenia producenta ... ale co tam. Musiałem się przekonać na własne oczy jak będzie.

Rozpocząłem od testu samej pianki czyli dokładnie wymieszałem po 5 ml obu składników a następnie uzyskaną mieszankę wlałem do starego opakowania po cafe latte by Grycan. Na kolejnych fotkach efekt polimeryzacji składników...

Metodyka

Zaplanowałem 2 metody wypełniania nieszczęsnej wolnej przestrzeni:

A) poprzez nawiercenie otworów w plexi i podania strzykawką wymieszanej pianki

B) poprzez naniesienie na 10 cm pas testowy, warstwy pianki o grubości 1 mm a następnie przykręcenie plexi

Wyniki i wnioski

Z podanych wyżej metod wydaje się, że metoda B jest lepsza. Podając odpowiednią warstwę pianki, po spolimeryzowaniu uzyskujemy pełne wypełnienie naszej pustej przestrzeni. W moim teście warstwa 1 mm grubości pianki była zbyt mała do uzyskania wypełnienia w 100%, ale proszę wziąć pod uwagę, że to pierwsza faza testów i nie miałem pojęcia czego się spodziewać.

Metoda A nie jest w pełni satysfakcjonująca ponieważ, jak widać na zdjęciach, pozostają puste, niewypełnione przestrzenie - zatem nie osiągnęliśmy zamierzonego celu.

Pozostaje jeszcze jedna bardzo ważna kwestia do omówienia.

Otóż zalecenia producenta dotyczące warunków wykorzystania pianki są niezwykle istotne. Pomimo niskiej temperatury i dużej wilgotności pianka polimeruje ale... uzyskana pianka jest bardzo nietrwała i krucha. Można ją w palcach rozkruszyć uzyskując prawie pył.

Z uwagi na powyższe powtórzyłem test B w warunkach domowych czyli niska wilgotność, temperatura otoczenia 20 st. C, temperatura komponentów 25 st. C. Zgodnie z oczekiwaniami uzyskany produkt był w 100% zadowalający. Pianka o bardzo dużej twardości i odporności mechanicznej, bez żadnej kruchości. Sam proces polimeryzacji o wiele szybszy i bardziej efektywny. Na zdjęciach możecie zobaczyć porównanie

Podsumowanie

Wydaje się, że wykorzystanie pianki poliuretanowej jest trafionym pomysłem. Odpada konieczność dokładnego szlifowania powierzchni skorupy, uzyskane wypełnienie jest pełne i dokładne, bez żadnych spoin i mostków termicznych. Zastosowanie zamkniętokomorowej pianki niweluje wpływ zmian temp (i ciśnienia) na ew. skraplanie się pary wodnej między skorupą a warstwą wewnętrzną. Uzyskana pianka jest hydrofobowa, doskonale izoluje termicznie i akustycznie, choć z uwagi na małą grubość warstwy na cuda bym nie liczył.

I co dalej....

Jak się domyślacie to nie koniec testów...

Zamówiłem dzisiaj kolejny produkt a mianowicie EKO PROFLEX 140 czyli dwukomponentowy systemem poliuretanowy do

produkcji pianki elastycznej formowej o podwyższonej gęstości i wytrzymałości mechanicznej.

Wydaje się, że będzie jeszcze lepiej spełniała moje wymagania... Posiada zalety pianki testowanej powyżej + jest w pełni elastyczna. Co jest bardzo istotne podczas jazdy, kiedy budka pracuje.

Wyniki testów wkrótce.....

Ostatnio zmieniony piątek, 25 sty 2013, 08:19 przez robert, łącznie zmieniany 2 razy.

Re: Mój remont czyli 100 pytań do i relacja z prac

Kombinujesz ostro  powodzenia

powodzenia

-

Konto usuniete

Re: Mój remont czyli 100 pytań do i relacja z prac

Post usuniety

Ostatnio zmieniony niedziela, 3 mar 2013, 15:14 przez Konto usuniete, łącznie zmieniany 1 raz.

- robert

- Administrator

- Posty: 2995

- Rejestracja: poniedziałek, 24 maja 2010, 12:09

- Lokalizacja: Warszawa

Re: Mój remont czyli 100 pytań do i relacja z prac

Dokładnie tak.zundapp600 pisze:Robert , a jak wykończysz górę ? Tak jak ściany ?

- robert

- Administrator

- Posty: 2995

- Rejestracja: poniedziałek, 24 maja 2010, 12:09

- Lokalizacja: Warszawa

Re: Mój remont czyli 100 pytań do i relacja z prac

Znalezione gdzieś w sieci.

Dedykuję tym wszystkim (spoza forum rzecz jasna), którzy wymownie pukają się w głowę, jak im mówię o remoncie mojej N132.

Dedykuję tym wszystkim (spoza forum rzecz jasna), którzy wymownie pukają się w głowę, jak im mówię o remoncie mojej N132.

Re: Mój remont czyli 100 pytań do i relacja z prac

"Róbmy swoje" śpiewał Młynarski, moja 132 też była swego czasu pośmiewiskiem, a teraz.....? miny znajomych to widok bezcenny ! Choć nie znamy się osobiście to trzymam za Ciebie i Twoją budkę kciuki. Powodzenia !

N 132 L + mercedes C 220 D